董治收

【中材(天津)重型机械有限公司】

01 前言

构件在焊接过程中,由于受热不均等因素影响,会产生不同程度的焊接残余应力,残余应力的存在对构件的结构强度、疲劳寿命及形变等方面均十分有害,消除焊接构件的残余应力是机械加工过程中的一项非常重要的工作。

采用振动时效方法代替热时效方法消除金属构件内的残余应力,已被许多国家大量使用,某公司也在该项技术的机理和应用研究上取得了较大的进展。下文将对振动时效技术在辊压机轴承座制造中的应用进行介绍。

02 振动时效的工作机理

振动时效在国外被称做“Vibratory Stress Relief”(简称VSR),VSR可以降低或均化构件内的残余应力,提高构件的使用强度,减少构件形变,保持构件精度,防止构件在恶劣使用环境下产生微观裂纹,具有显著的节约能源、提高工效的效果。

振动时效与热时效的工作机理不同,振动时效是使构件在共振频率下受激发生共振,振动释放金属构件的残余应力。构件在共振状态下,按一定的振型产生弹性变形,弹性变形产生动应力,当动应力与构件上各点的残余应力叠加大于材料的屈服极限后,则在该点出现局部的塑性变形,应力即得以释放。而热时效是靠升高具有残余应力金属构件的温度、降低材料的屈服强度以释放应力。

振动时效既可以降低应力,也可以消除或降低残余应力对构件的影响,其作用有如下几方面:

(1)减少或防止构件形变构件的变形是由残余应力造成,残余应力的分布和量值具有很大的随机性,其水平与构件内的动应力大小有关,动应力大则消除残余应力的效果好,动应力小则消除残余应力的效果差。

(2)降低应力,消除应力集中,防止出现裂纹振动中残余应力大的点,应力下降比例大,若应力值差得太大,易使构件产生变形。振动时效技术的使用,能消除应力集中,避免出现裂纹。

(3)延长焊接构件的疲劳寿命大量的实验和实践证明,振动时效可延长焊件50%以上的疲劳寿命、0.5~1倍的使用寿命。

1991年,我国即制定了振动时效技术的行业标准JB/T 5928.91;1993年,振动时效技术被国家科委批准为“国家级科技成果重点推广计划”项目,在全国推广。多年实践表明,振动时效在去除焊接铸造构件的残余应力方面,效果优于热时效,能为企业节省大量资金和时间。

03 基于VSR消除辊压机轴承座残余应力

3.1 振动时效仪器选型

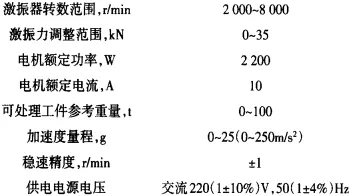

振动时效消除应力仪器采用VSR-60型多功能便携式振动消除应力系统,单次消除应力构件的最大重量为100t,主要参数见表1。

表1 VSR-60型多功能便携式振动消除应力系统主要参数

3.2 辊压机轴承座残余应力的形成原因

辊压机轴承座由轴承座体和衬套通过焊接制作而成。轴承座体为铸钢件,在铸造期间,轴承座毛坯件需完成两次热时效处理。衬套为用钢板卷制的圆筒,在卷制过程中,材料内部会产生一个比较大的弹性应力,在焊接时,焊缝处也会形成焊接应力。

在轴承座体内孔和衬套外圆精加工完成后,将衬套热装到轴承座体内孔中,对轴承座上、下两道环形焊口进行焊接,焊缝处会形成焊接应力。辊压机轴承座作为辊压机的重要部件,在不同工况环境下,均不能出现疲劳破坏,故降低或均化焊接残余应力是一项很重要的制作工序。

3.3 振动平台设计

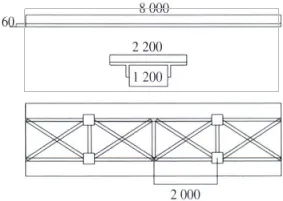

振动时效的工作机理是,通过扫频检测出构件的固有频率,在固有频率下使构件产生共振,在共振的状态下消除构件应力。振动时效仪器的最高工作频率<166Hz,通常构件的固有频率不会超过这个频率,可以直接对构件进行振动时效处理。但辊压机轴承座整体钢性比较集中,轴承座的固有频率超出振动时效仪器的工作频率范围,直接进行振动时效的工作频率较高,将会影响振动时效效果。根据JB/T5926-2005《振动时效效果评定方法》中5.3.3组合振动原则,采用振动平台工艺对构件进行振动时效处理,也称组合振动。振动平台根据TRP220-160型号辊压机轴承座的重量及体积进行设计,采用钢结构形式焊接制作而成,如图1所示。

图1 振动时效平台简图

3.4 振动时效处理过程

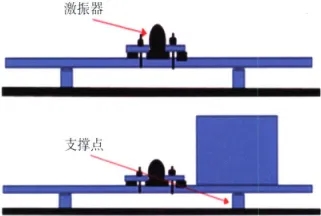

处理前,先在振动平台和地面之间设4个弹性支撑点,使其与地面的摩擦达到最佳的振动时效效果,然后用压板将轴承座固定在振动平台上,使其与平台成为一体,对平台轴承座进行组合振动时效处理。轴承座振动时效处理简图如图2所示。

图2 轴承座振动时效处理图

(1)支承方式。在振动平台与地面之间设置4个橡胶支撑点,以降低振动阻力。

(2)激振点。激振器安装在振动平台中部边缘处,采用压板将激振器与振动平台进行钢性连接。

(3)测振点。测振点即振动传 感器安装位置。用传感器测量振动构件的振动幅度,以便快速掌握构件的振动状态,科学调整激振力,使之达到最佳的振动时效效果。振动传感器安装在平台边缘处振动幅度最大的位置,用低噪声屏蔽信号电缆,与计算机控制终端相连,监控轴承座的振动状态。

(4)激振力。激振器偏心档位的选择应当保证构件产生合适振幅。本次振动消除应力偏心档位选择为4档(约15~20kN)激振力,确保构件能够产生超过4g加速度的振幅。

(5)共振频率。共振频率即振动台固有频率。振动时效系统主控机通过自动扫频装置,检测振动台轴承座的固有频率,判断有效共振峰,自动选择频率,对构件进行振动时效处理。

(6)处理时间。振动时效时问10~45min,可根据振动幅度的大小调节振动时间,该平台轴承座的振动时间为25min。

(7)操作流程。振动时效系统全过程自动进行,实施振动时效前,扫频检测构件的固有频率,对构件进行振动时效处理;实施振动时效后,扫频检测构件的固有频率,打印构件振动时效数据曲线。

3.5 振动时效数据曲线的处理分析

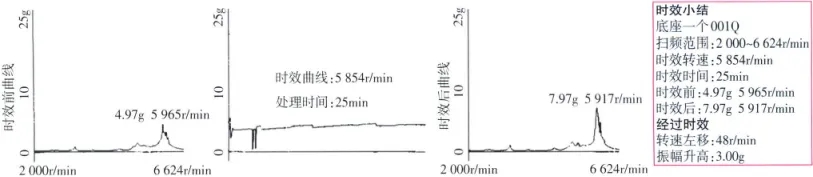

用振动平台对轴承座进行振动时效处理,振动时效处理时间25min,处理结束后打印时效数据曲线。振动时效曲线图如图3所示。

图3 振动时效曲线图(2020年5月8日)

3.5.1振动时效数据曲线分析

振动时效处理前,构件的固有频率(时效转数)为5965r/min,振动幅度4.979;振动时效处理后,构件的固有频率(时效转数)为5917r/min,振动幅度由图3中的数据分析可知,振动时效处理后的固有频率比振动时效处理前的固有频率向左移了48r/min,振动时效处理后的振幅比振动时效处理前的振幅升高了3g;振动时效处理过程中,a-t曲线常出现先上升后下降,最终处于平稳的状态。

3.5.2振动时效效果评估

按照JB/T5926-2005《振动时效效果评定方法》第6.1条参数曲线观测法的规定,可根据振动时效过程中实时打印的a-t曲线及a-n曲线振动时效处理前后的变化,评估振动时效的实际效果。出现下列情况之一时,即可判定振动时效有效:

a-t曲线上升后变平;

a-t曲线上升后下降,最终变平稳;

a-n曲线振动时效处理后,共振峰发生了单项特征或组合特征的变化(出现振幅升高、降低、左移、右移);

a-n曲线振动时效处理后变得简洁而平滑;

a-n曲线振动时效处理后出现低幅振峰增值现象。

3.5.3结果分析

振动时效处理前、后,扫频检测数据固有频率及振动幅度变化明显;检测数据符合标准(a-n曲线振动时效处理后,共振峰振幅明显升高,固有频率左移);振动时效曲线开始出现明显上升,后期趋于平稳,符合标准(a-t曲线上升后变平稳)。由上述情况可判定,本次振动时效处理有效。

3.6 轴承座振动时效处理效果

采用盲孔法检测轴承座残余应力。测试点处材料厚度应大于钻孔直径的4倍,构件的5个测试点应选在焊缝中心或焊缝根部。

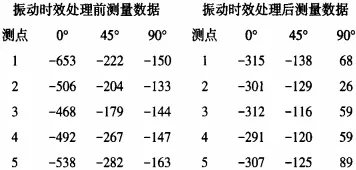

计算振动时效处理前后构件的应力消除率,轴承座振动时效处理前,主应力平均为256.10MPa;振动时效处理后,主应力平均值为120.60MPa,应力消除率为52.91%,符合JB/T5926-2005标准中振动时效处理后应力消除率>30%的要求。轴承座振动时效处理前后测量数据见表2,应力消除率计算结果见表3。

表2 轴承座测量数据,MPa

表3 应力消除率计算结果,MPa

04 振动时效实际应用效果

4.1 工艺操作简便

采用振动时效工艺,2h内即可完成全部时效工作(包含准备工作),比热时效时间缩短约5d,提高了工作效率,缩短了产品制造周期。

4.2 工艺成本低

以TR180-160辊压机浮动轴承座制作为例,采用热时效工艺消除轴承座的残余应力费用约为6900元/个,而采用振动时效工艺消除轴承座残余应力仅需要人工费200元/个,一个轴承座可节省成本6700元,成本降低了90%以上。

4.3 节能环保

采用振动时效代替热时效,可以避免电能和天燃气的消耗,节约了能源,减少了碳排放量和有害物质的排放量。

振动时效工艺处理过程无环境污染,无明显噪声,社会效益及经济效益显著。目前振动时效工艺已应用到国内外多个项目的辊压机产品上,很好地满足了产品质量要求。实践证明,振动时效工艺是一种高效、节能、可靠的工艺措施,同时,该工艺还可拓展到其他构件的制作,具有较大的应用前景。

来源:《水泥技术》

(版权归原作者或机构所有)