李军

(本钢冷轧厂)

摘 要:结合单机架六辊可逆轧机工艺特点,指出工作辊轴承座设计上存在的不足,分析了因轴承座维护使用不当而影响轧机生产效率提高的原因,提出了解决设计不足的方案,并在实际生产中进行了验证和实施,取得了预期的效果。

1、轴承座附件的主要作用

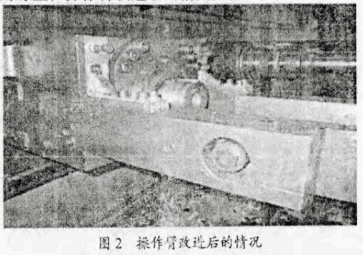

锁紧卡环是轴承座的主要附件。当轴承座安装到辊颈上时与轧辊的轴向定位是通过铰链式卡环来实现的。卡环采用的是分离式结构,用销轴和联接板把两半卡环焊接在一起。卡环的内侧面铣有平键槽,用平键把轴承内圈隔套(压肩环)与轧辊联接在一起,并随着轧辊一同旋转。工作辊操作侧轴承座操作臂的作用有操作臂前端装有换辊勾头,便于快速换辊。操作臂侧面装有油气润滑油嘴,内部有加工的润滑油路,实现对轴承的油气润滑。操作臂上装有轴向限位块和锁紧凹槽,使之与机架轴向定位。轴承座支撑耳上的上、下滑板不仅在换辊小车轨道上移动,而且还要进入机架的弯辊块中,传递轧制力。

2、改进前运行的情况

在实际生产中,出现过多次卡环在轧制过程中脱落现象,造成轴承座串动、换辊抽取困难、甚至止推轴承烧毁的生产事故。工作辊操作侧轴承箱在使用时经常出现操作臂与箱体连接螺丝松动、折断及钩头下沉现象,以及油气润滑油嘴卡死,换辊下车勾头因勾不住操作臂前端的勾头,造成轧辊从机架抽不出来,每月影响生产小停达270min。

上、下滑板磨损严重也会造成换辊困难。轧机标定时如果操作侧和传动侧滑板磨损不一致,滑板尺寸超差太多,会使辊缝偏差增大。轧制过程中也会影响板型的控制精度,使轧制力发生倾斜。

3、产生问题的原因

1)经过对脱落卡环的实物检查,得出的结论是造成卡环脱落的原因大部分是因为销轴与两半卡环焊接部位焊口开焊所致。另外,由于焊接不牢固,以及装配过程中的操作不当造成卡环损坏较多。仅2013年就损坏了50多组,增加了生产维修成本,也给生产顺行带来了困难。

2)关于操作臂,对轴承座的结构及换辊小车抽取勾头进行了分析,得出如下结论:

①操作臂与箱体连接螺丝折断的原因

是因为工作辊在机架锁紧时,机架窗口两侧上的锁紧缸伸出时的长度不同,造成操作臂(门字框)向一侧歪斜,两侧相差5~10mm。而操作臂与箱体是在根部连接的,靠的是2个M12×35的螺丝紧固。操作臂长710mm,当发生歪斜时,因螺丝的强度不够而折断。

②操作臂与箱体连接螺丝松动的原因

是因为轧制过程中产生振动,紧固螺丝没有采取防松处理所致。

③操作臂前端勾头下沉的原因

操作臂宽度制造公差为100-0.1-0.3;而轴承箱槽宽为100+0+0.2,Z大公差Max=0.5;Z小公差Min=0.1。实际测量即使操作臂2个M12×35的螺丝紧固,操作臂也能上、下摆动,如果间隙达到0.4~0.5mm,在本身自重的影响下,将使钩头下降6~8mm。另外,操作臂勾头上部磨损严重也影响顺利抽辊。

④换辊小车抽取勾头勾不住操作臂勾头的原因抽取勾头机械装置的上、下摆动距离大约15mm,它与操作臂勾头呈月牙型连接,接触面积小。当操作臂前端勾头下沉时,小车勾头与操作臂上的勾头在垂直方向仅接触5mm左右,直接导致换辊时箱体抽不出来。

由于操作臂的下沉,使机架上的油气润滑油给油嘴不能正确地插入油气润滑嘴中,或将单向阀芯卡死,或损坏阀芯定位铜环,造成油气润滑油输送不畅,严重时使轴承因缺油而烧熔。

3)在轴承座维护过程中,无论是上轴承座还是下轴承座它的下滑板磨损的都非常严重,而上滑板磨损相对的要小。查其原因可知:

其一,下滑板直接与换辊小车轨道接触,经过三段轨道接头才能进入机架。如果轨道接头出现高、低水平差,滑板经过此处时会发生刮碰、松动、损伤滑板。

其二,轨道磨损严重,粗糙度大,或轨道表面不清洁,都会加剧滑板的磨损。

其三,轧制过程中因振动使滑板上的紧固螺丝松动,滑板上的螺丝帽与轨道摩擦,换辊时将轨道划伤。

4、改进的措施

1)我们将两半卡环的两个侧面同时铣削平面键槽,销轴的加工长度大于卡环宽度1~2mm,销轴超出卡环断面部分,采用铆接或用手动工具修整成蘑菇头状。对已损坏的卡环则重新钻孔,仍采用焊接工艺修复,但在装配卡环时我们有意将销轴的大端面靠在内侧,使之与轴承隔套(压间环)端面接触,见图3。

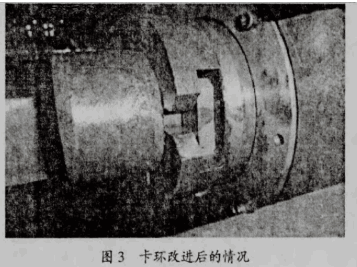

2)我们将操作臂和箱体上的2个M12×35的螺丝改成2个M16×35的螺丝,同时采用弹簧垫圈防松。将操作臂沉孔直径和深度也做相应的加工,上机试验轧制,使用效果良好。针对操作臂上、下摆动,钩头出现下沉现象,采取的措施是;在操作臂与箱体的紧固部分下面加上紫铜垫片,按照 间隙的大小,安装不同厚度的垫片。使操作臂向上倾斜一个小角度,保证轴承箱上机之前状态良好,操作臂也不能上、下摆动。但轧制结束后换辊时,还是经常出现钩头下降,箱体抽不出来的现象。而且安装的垫片也容易脱落,没有从根本上解决问题。为此,我们又设计了操作臂与箱体连接的加固装置图纸,加固装置部件加工后将其安装在了箱体上,具体的安装步骤是;首先找好操作臂与箱体的水平,安装加固装置。其次用塞规检测操作臂与箱体的配合间隙,安装不同厚度的垫片。Z后紧固2个M16×35的螺丝,操作臂改进后的情况见图2。

5、轴承座改进后的效果

1)卡环改进后,其优点体现在:在装配过程中不用挑选卡环的正、反面都能顺利地装配。避免了在轧制过程中因焊口开焊造成卡环脱落的现象。有利于损坏卡环的快速修复、降低生产成本。

2)经一年多的使用,再也没有出现操作臂螺丝折断现象。操作臂加固后经检查操作臂与箱体连接达到了设计预期目的,改进的轴承箱上机轧制实验后,装辊和抽辊顺利正常,油气润滑油嘴连接正常。

3)提高轴承座上、下滑板维护管理水平后,轧制力偏差明显降低。

6、结论

若使技术先进的、高精度的轧机充分发挥功效,就必须加大轧机维护保养的力度,提高维护水平。认真研究、分析制约轧机生产效率的起因,并采取相应的措施加以改善,才能不断满足生产高精产品的需求。

(来源:本钢技术)